,充电站的建设正在如火如荼的进行中,更快的充电速度也成为充电站的发展重点,功能良好且高效的充电器对于积极建设中的充电基础设施至关重要,但更快的充电速度,也将产生更高的热量,这对充电过程的安全性带来了挑战。在本文中,将可了解到更多关于充电技术的发展,以及冷却系统对充电散热的重要性,与适合您的设计的热管理解决方案。

随着电动汽车成为主要的交通方式,电池续航能力甚至更快的充电速度将变成全球经济运转能力的重要组成部分。这些电动汽车充电系统的改进需要多个领域的技术发展,这中间还包括热管理技术。

随着对更快充电器的需求一直增长,在实行方法上也发生了各种变化。其中一项变化是转向直流充电器,但这可能是一个令人困惑的说法,因为所有电池系统都使用直流电运行。然而,这些系统的重要不同之处在于,电源从交流到直流的整流发生在不同的地方。在住宅应用中采用的通常是最常见的传统交流充电器,用于通信、过滤和控制流向车辆的交流电源,然后车载直流充电器对电源进行整流并为电池充电。相比之下,直流充电器在将电力作为高压直流源传输到车辆之前便执行整流。直流充电器的最大好处是,通过将功率调节硬件从电动汽车移至外部结构中,可以消除许多重量和尺寸限制。

随着重量和尺寸限制的消除,直流充电器可以轻松集成更多元器件,来提升电流吞吐量和工作电压。这些充电器利用尖端的半导体器件、滤波器和功率电阻器来进行电源整流,所有这些过程都会产生大量的热量。虽然滤波器和电阻器是不可忽视的热量来源,但电动汽车充电系统中最大的热量来源则是绝缘栅双极晶体管(IGBT),这是一种在过去几十年中得到普遍使用的半导体器件。这种功能强大的器件在充电领域带来了许多机会,但充分冷却它则是一个不可忽视的问题。

IGBT本质上是FET和BJT的交叉体,由于IGBT可承受大电压、低导通电阻、快速开关速度和惊人的高耐热性,因此很适合电动汽车充电器等高功率应用。由于IGBT在这些电动汽车充电电路中用作整流器或逆变器,因此它们将频繁地开关,产生大量热量。今天面临的热挑战是IGBT的散热量已从三十年前的1.2 kW增加到如今的12.5 kW,增加了十倍多,而且预计还会继续增加。

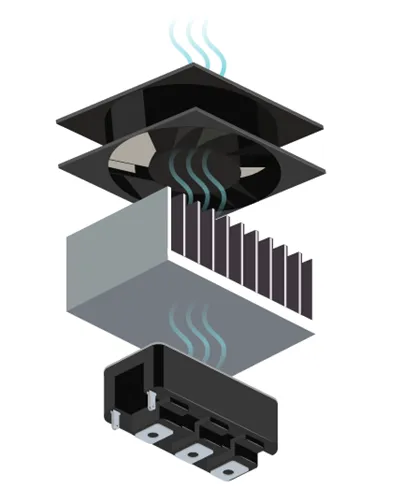

有两个因素有助于IGBT冷却,一是IGBT的表面积大约是CPU的两倍。另一个是它们能在更高的温度下运行,IGBT的运行温度为170℃,而现代CPU的运行温度仅为105℃。不过,最直接、最可靠的热管理解决方案还是散热器和强制通风的组合。

IGBT等半导体器件内的热阻通常极低,而器件与周围空气之间的热阻相对极高。添加散热器极大地扩大了可以将热量散发到周围空气中的表面积,降低了热阻,并且在散热器上流动空气甚至进一步提升了散热器的效率。这个简单的散热系统的好处是,如果安装正确,无源散热器永远都不可能发生故障,而风扇则是一项成熟的、高度成熟的技术,非常可靠。

任何冷却系统的有效性的一个组成部分是如何放置元器件,以优化气流并最大化热量分布。元器件之间只有少数放置空间会限制气流和散热器的可用尺寸。因此,任何关键的发热元器件都应策略性地放置在总系统内,以促进有效的整体冷却。

虽然必须小心放置各个发热元器件,但热传感器的放置同样重要。在像直流电动汽车充电器这样的大型系统中,用于实时监控温度水平的控制管理系统可以实现主动热管理。根据温度读数自动调整冷却机制可以优化性能,并通过限制电流输出或调整风扇速度来防止过热。然而,这些自动调整取决于输入数据的质量。如果温度传感器由于放置不当,那么系统的响应也会相应不正确。

电动汽车充电站通常安装在室外,暴露在不同的环境条件下,因此设计有充足通风和能够防雨与应对极端温度等因素的防风雨外壳,对于保持最佳热条件至关重要,气流路径和通风口的设计一定要能防止进水,同时又不限制气流通过。

最令人担忧的外部因素是太阳照射在充电器外壳上产生的太阳能热量,这会显着增加内部环境和温度。虽然这是一个合理的担忧,但最有效的解决方案常常是采用简单又直接的方式,通过采用精心设计的遮蔽物,以及使遮蔽物和充电设备之间拥有充足的气流通过,将使充电器的环境和温度显着降低。

CUI Devices针对散热需求提供了多样的直流风扇系列,包括各种轴流风扇和离心式鼓风机,支持的框架尺寸为20至172 mm,气流为0.33至382 CFM。CUI Devices的直流风扇标配自动重启保护功能,并采用滚珠轴承、套筒轴承或CUI Devices先进的omniCOOL™系统结构,并具有多种选项和定制功能,是消除应用中热量的理想强制风冷解决方案。

CUI Devices的直流轴流风扇的标称电压为 5、12、24和48 Vdc,提供转速计信号、旋转检测器和PWM控制信号选项,额定速度也高达 25000 RPM,还提供多种具有IP68防护等级的防水轴流风扇型号,适用于恶劣环境。

CUI Devices的离心式鼓风机则提供35至120 mm的框架尺寸,采用滚珠轴承、套筒轴承或omniCOOL™系统结构,额定电压为5、12和24 Vdc,并标配自动重启保护功能,气流范围为0.57至44.2 CFM,具有高达20000 RPM的多种速度选项,是高背压应用的理想选择。

您可到艾睿电子的网站搜寻适合您需求的 CUI Devices 鼓风机和风扇:

CUI Devices的散热器系列可用于板级和球栅阵列(BGA)设计。CUI Devices的铝散热器和铜散热器与TO-218、TO-220、TO-252和TO-263晶体管封装以及BGA封装类型兼容,可在四种条件下方便地测量热阻,使您可以更轻松地为自然对流或强制风冷系统选择最佳散热器。

CUI Devices的板级散热器采用各种标准挤压件和冲压件,与TO-218、TO-220、TO-252和TO-263晶体管封装类型兼容。CUI Devices的板级散热器由铝或铜制成,具有黑色阳极氧化、蓝色阳极氧化或镀锡材料饰面,还支持8 mm至70 mm的一系列标准形状和尺寸,以及4 mm至45 mm的型材。

CUI Devices的板级散热器类型又可分成挤压散热器与冲压散热器。CUI Devices的挤压散热器提供铝翅片结构和更大的表面积,可在高功率应用中增强散热,在四种热阻条件下做测量时,在75℃时的额定功耗为1.93至16.7 W。CUI Devices的挤压散热器由铝制成,表面经过黑色或蓝色阳极氧化处理,与TO-218和TO-220晶体管封装兼容。

CUI Devices的冲压散热器则由铝或铜制成,并采用黑色阳极氧化或镀锡材料饰面,是低功率PCB冷却的理想选择。CUI Devices的冲压件支持各种晶体管封装,尺寸为8至50.8 mm,高度为4至25.4 mm,在四种热阻条件下做测量时,在75℃时的额定功耗为2.1至10.29 W。

随着电动汽车和充电器的数量继续增长,它们所依赖的技术也将持续不断的发展和改进。考虑到充电功率和容量的潜在增加,必须确保热管理系统能适应跟着时间推移一直在变化的需求。电动汽车充电器中使用的IGBT功率密度的迅速增加,给热管理带来了独特的挑战,有效、安全地制造这些充电器的要求将慢慢的变严格,对热管理的要求也比以往任何一个时间里都更高。CUI Devices提供了多样的热管理元器件系列,以及行业领先的热设计服务,将随时为客户提供帮助!